前言:

全球制造产业竞争激烈,企业面临从传统制造逐步向科技信息服务转型。制造业中的核心是人与设备,随着设备的自动化水平不断提高,人在制造过程中的参与不断减少,因此设备在制造过程中的重要性也在不断提升。工业机器人设备在制造企业中作为一项极其重要的核心资产,如何利用新的技术手段来提高其设备资产的可靠性,从而实现企业设备资产效率优化、准确识别企业设备维修管理的现状。通过企业文化、科学技术、业务流程等设备资产管理的途径提升竞争力、降低运维成本、并实现利润增长。

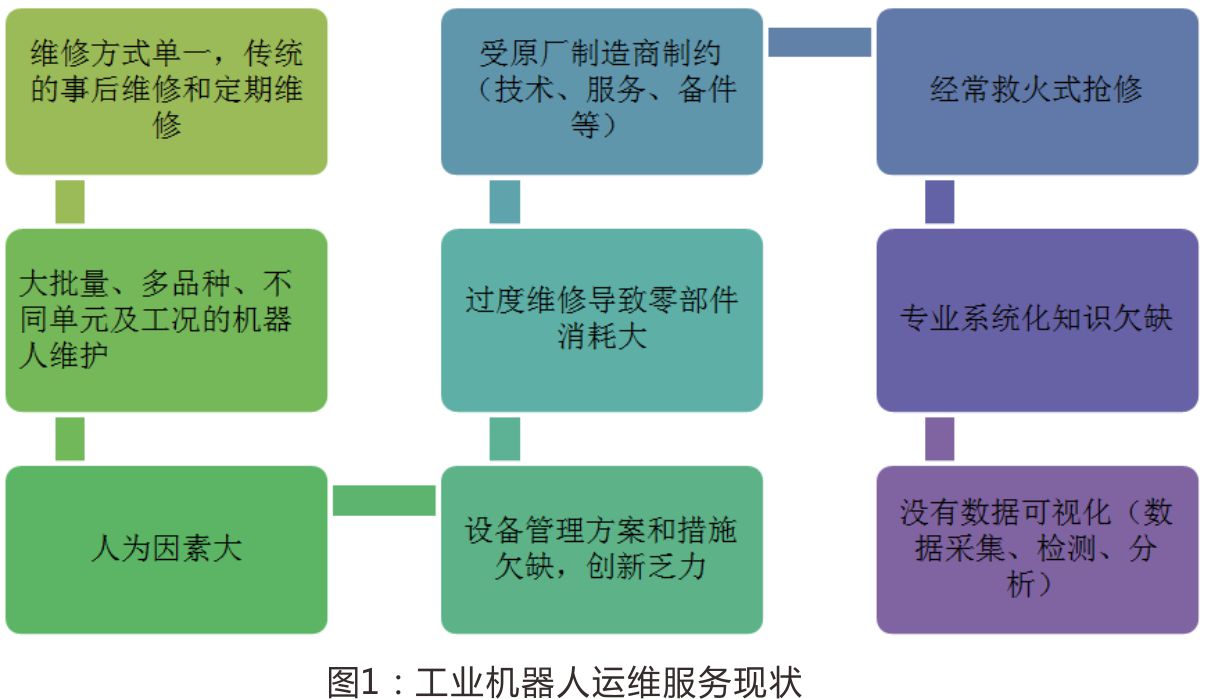

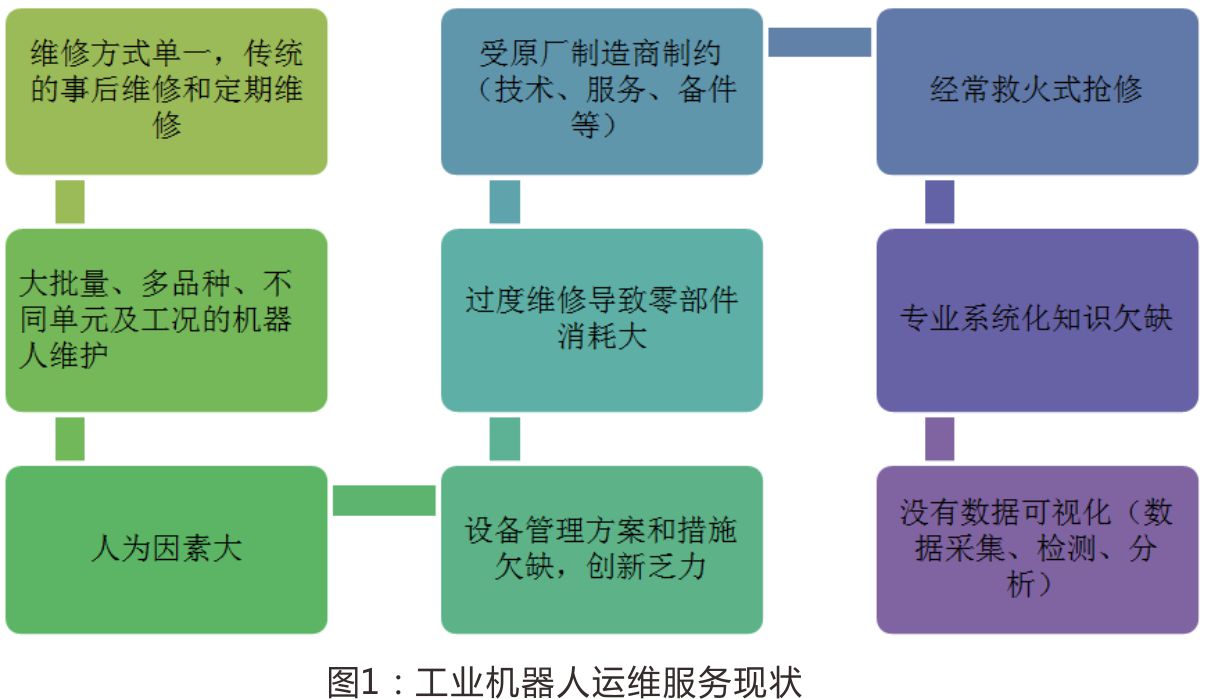

国内工业机器人运维服务现状(见图1):

针对上述一系列的状况,我们基于在工业机器人服务领域的长期实践,提出了运用可靠性系统维护与数据运维有效提升工业机器人资产管理数据可视化,利用新的技术使工业机器人的使用效率更加高效、节能、持久;优化服务流程,以数据可视化着力企业的流程再造,使一线服务人员工业机器人维护工作更加简单、高效,在提高生产率的同时降低工作量。减少运维环节中的浪费和成本,提高设备效率与ROE,从而实现企业局部创新向集团内部全面创新。

一、油液监测技术

在工业机器人设备安全运行预防性维护状态监测管理中,利用油液分析技术对核心部件“机器人的关节”——减速机磨损及故障诊断是非常科学且有效的手段,这已为世界各国实践所证实。

减速机作为工业机器人中的关键部件,价格昂贵、不可维修、更换周期长,一旦出现故障,更换费用一般都在十几万元以上,由于原产备货极少、进口货期长达一个月以上,直接影响到企业生产效益和维保成本。因此,对于工业机器人的减速机维护重在预防事故发生,多采用油液监测技术来及时避免重大故障发生(见图2)。

工业机器人设备发生故障的三大原因:磨损、污染和油品衰变。通过油液监测技术分析被监测机器人在用润滑脂的性能变化和携带的磨损微粒的情况,获得机器人的润滑和磨损状态的信息,评价机器人的工况和预测故障,并确定故障原因、类型和零件的技术。通过监测工业机器人润滑剂的理化指标(粘度、氧化物、水分等)或磨损指标(PQ指数、铁谱分析等),及时了解润滑磨损状态,科学地制定出设备可能发生故障的界限值,有效地预测机器人关键部件——减速机设备的故障或油品衰变状态(见图2)。

本文针对某化工企业一条产线的工业机器人减速机润滑用油进行跟踪取样,对油脂的理化指标和磨损进行监测,分析数据异常的原因,对化工搬运机器人的减速机润滑磨损故障具有一定的指导意义。

二、工业机器人的润滑维护案例——化工行业

该化工企业的生产线尾端,使用机器人进行搬运码垛。使用MS165型工业机器人,其基本参数见表1。其6各关节轴需要六个减速机构,六个减速结构减速方式分别是:1、2、3轴分别各采用一个RV减速机减速;4,5,6轴减速结构使用一个润滑腔体润滑,减速机构较为复杂。全都使用的是00#锂基润滑脂润滑。

任何设备的润滑分析的价值,应建立对被润滑设备充分的了解的基础;只是单纯的检测对客户的意义并不高。以上给出的建议表格包含工业设备环境、使用工况、设备基本状况、检测与监测状态等等,分析人员可以根据实际情况增加或减少非核心信息,已达到更有效的分析意义。

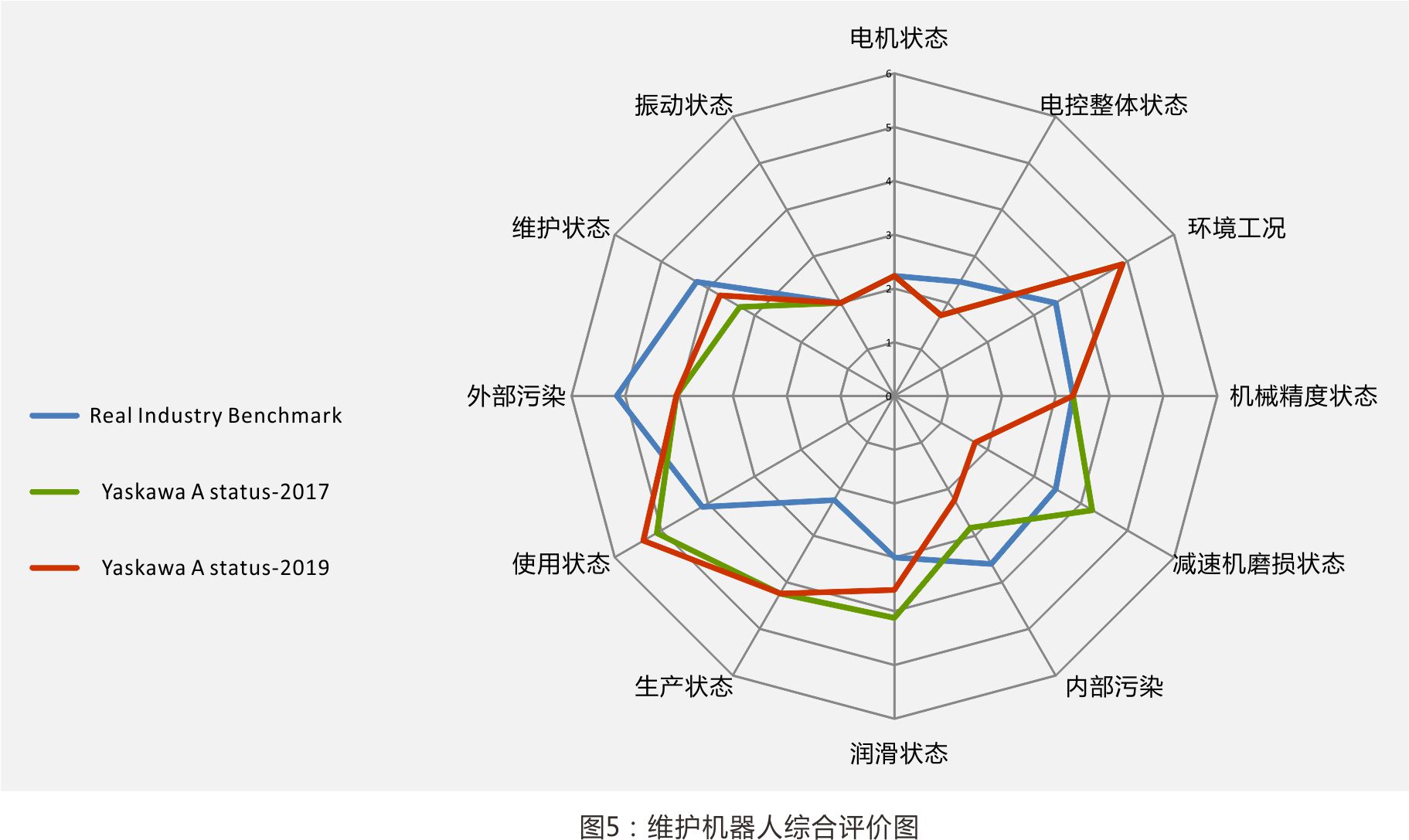

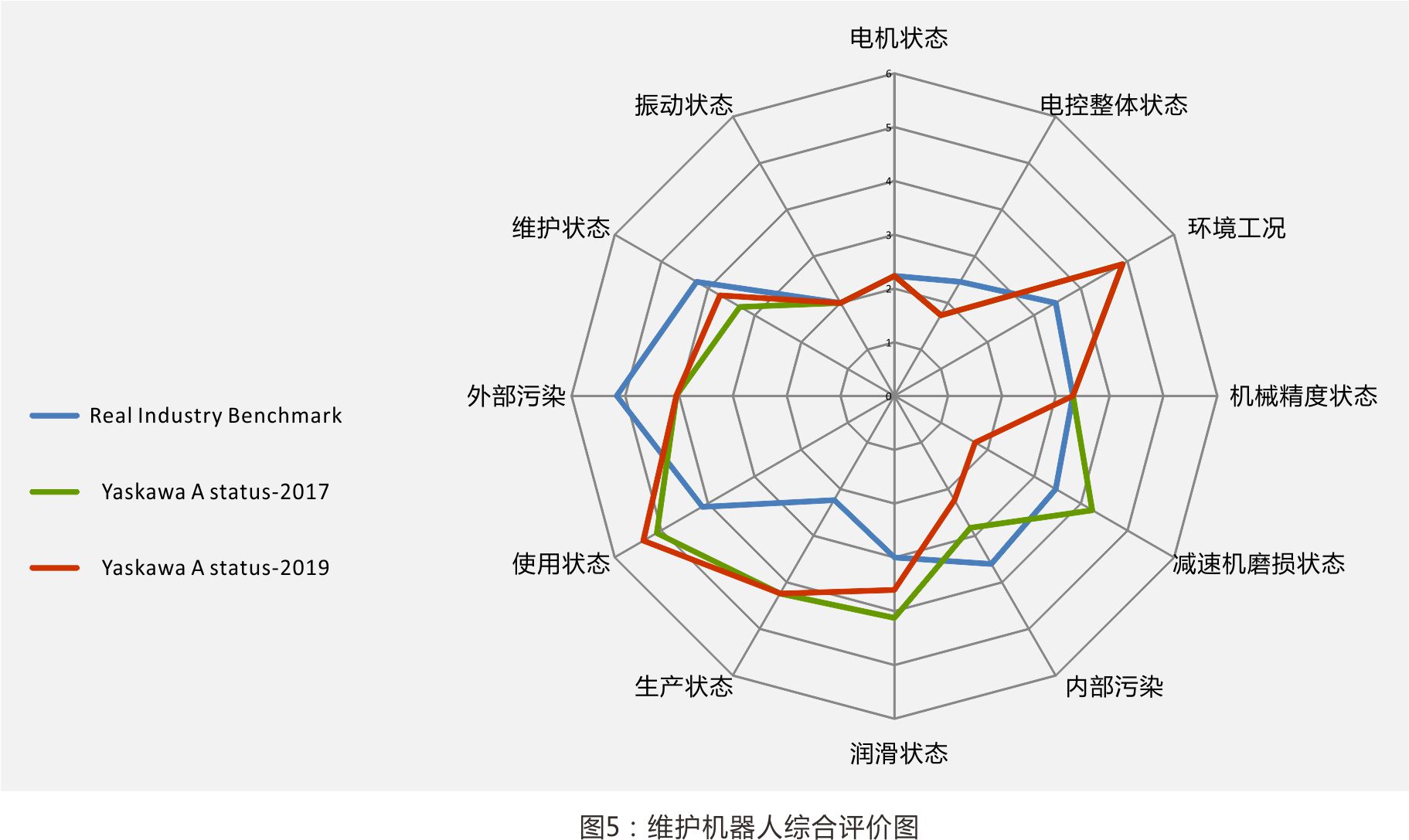

该企业工业机器人设备是2014年底购买的,分别在2017年2019年进行两次油液检测,检测结果无论是PQ值的变化,还是铁谱分析结果,都表明2019年的状态明显有所改善,完全是可以延期使用。由于两次使用的油品不同,这也表明,客户在相同环境下,第二次使用的润滑剂产品在该类工业机器人设备上的表现更为优秀。

结合过往综合数据

检测数据、检查数据、过往记录等。建立该设备的可视化图表(见图5)。

三、对该机器人给出设备维护分析意见,合理化建议:

环境建议:设备所处环境为高粉尘环境,环境常年湿度较高;粉尘材料易粘在设备上,除加强清理设备表面工作,还需加强设备散热机构的清理工作。

保养建议:根据使用状态、使用年限和检测结果给出该机两点建议:

a)该机器人1轴、3轴、4轴、5轴、6轴、RBT减速机构的油脂更换保养,可延迟至半年后检测,再进行维护保养。

三、对该机器人给出设备维护分析意见,合理化建议:

环境建议:设备所处环境为高粉尘环境,环境常年湿度较高;粉尘材料易粘在设备上,除加强清理设备表面工作,还需加强设备散热机构的清理工作。

保养建议:根据使用状态、使用年限和检测结果给出该机两点建议:

a)该机器人1轴、3轴、4轴、5轴、6轴、RBT减速机构的油脂更换保养,可延迟至半年后检测,再进行维护保养。

b)该机器人2轴的油脂需进行一次油脂更换维护作业。

知识建议:鉴于客户经常使用工业机器人,且该机器人为关键设备;建议客户更进一步加强机器人维护方面的学习。

经过此次监测活动;该企业在机器人的维护工作上,减少了近50%以上的维护成本。

芮研机器人技术(上海)有限公司针对化工企业的维护数据表明,大多数化工企业的在工业机器人的专业化上是极其欠缺的。工业机器人作为一个集成度较高的设备,对设备管理人员的专业性有着严格的要求的。由于我国工业机器人普及也是近些年开始,专业人员还是比较欠缺的。企业在引进工业机器人设备时,应同时对管理人员进行充分的培训,加强工业机器人精益管理;让工业机器人在企业生产工作中,以最合理的成本,为企业发挥其最大生产效益。